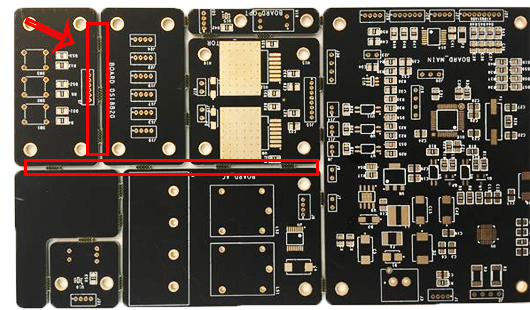

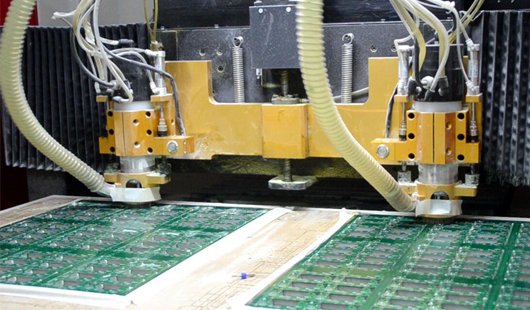

面付けとは、複数の小さな基板を大きな基板に入れて生産することを指します。集合基板は分離することが容易であり、実装の過程で基板の損傷を避けることができます。面付けの方法は、基板の形状に応じて決定されます。

このような:

● 加工効率の向上

小さな基板はSMTの治具の条件を満たせないため、大きな基板に配置することは、製造上より有効です。そして集合基板は SMTプロセスの自動機で同時に流すことができ、機械の利用率を高めます。

● 良好な品質管理

生産の自動化は、品質管理を補助し製造の歩留まりを向上させます。

●基板実装コストの削減

面付けの設計は人件費を節約できる自動生産ラインにより適しています。基板面積を有効に利用し、異なった形状の基板を組み合せる面付け設計によって材料の無駄を減らすのに役立ちます。

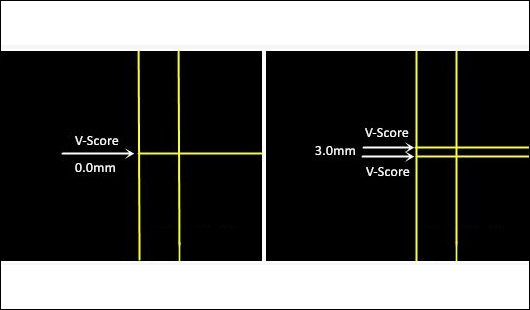

● Vカット

Vカットは最近では最も人気のある面付け方法です。各基板間のV字カットラインは、集合基板内の各基板をつなげ、また簡単の切り離すことが出来ます。各基板の間隔は、通常Vカットの技術で0.0mm、0.3mmにすることができ、Vカットの推奨角度は30°です。

Vカットは通常の面付け設計に適しており、カットラインは基板外形に対して水平及び垂直でなければなりません。この面付け方法の場合、基板の最小サイズは65mm*65mmとなります。

● ルーター加工

ルーター加工には2種類あります:ミシン目、接続部。

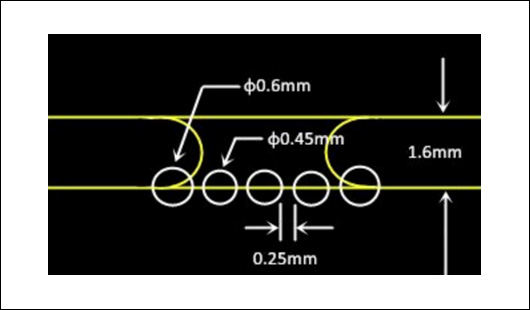

1)穴を持つミシン目

丸型基板のような特殊な形状の基板に使用されることが多いです。この面付け方法の場合、各基板間の間隔(スリット幅)は0.8mm、スリットの間隔は1.6mm、穴の間隔は一般的に0.25mm以上、穴径は0.45mm以上となります。

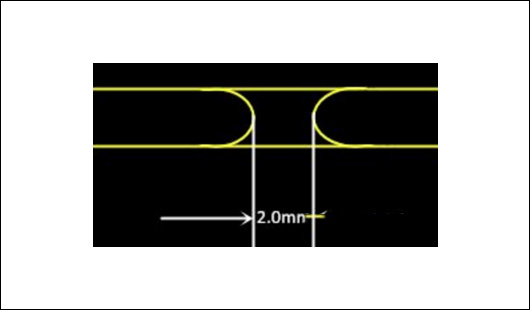

2)穴のない接続部

接続部の幅は2.0mm以上にしてください。

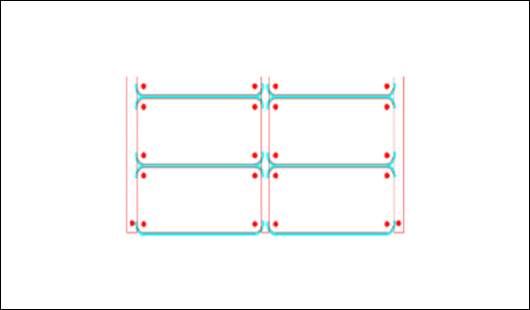

●Vカット+ルーター加工

Vカットとルーター加工の両方の技術は、次の図に示すように、1枚の基板上で使用することができます。この場合、スリットの間隔は2.0mm以上でなければなりません。通常、配線は Vカットから 0.5mm、ルーター加工から 0.4mm のギャップを確保してください。

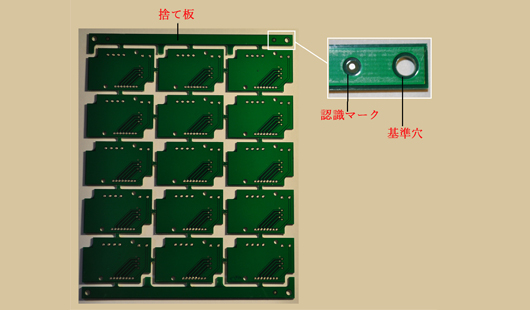

面付け時の他の仕様

面付け基板には、少なくとも3つの認識マークと3つの基準穴が必要であります。認識マークのパット経は1.0mmで、基準穴の直径は2.0mmでなければなりません。また、捨て板がある場合、捨て板の最小幅は5.0mmです。その他、面付け設計の詳細が必要な場合は、お問い合わせください。

PCBGOGOの面付けサービス

PCBGOGOでは、最小寸法65mm*65mm、最大寸法600mm*500mmの基板実装に対応できます。

当社のウェブサイトでオンライン見積りを実行するときに、面付けなし、お客様より面付け 、PCBGOGOより面付け、いずれかを選択することができます。注文する基板の面付け設計についてあなたのお考えがお有りなら、私達のオンラインサービスに連絡するか、または service@pcbgogo.jpに電子メールを送って下さい。