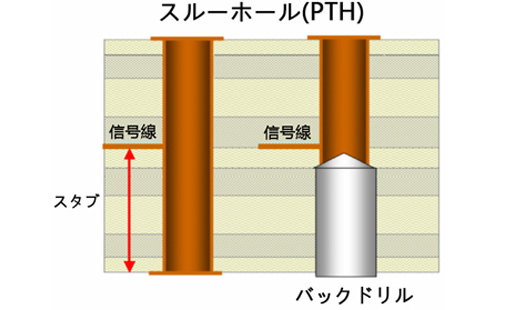

バックドリル、または制御された深さの穴明けは、高速多層基板で使用されるプロセスで、めっきされたスルーホールまたはビアからスタブを除去するために使用されます。スタブとはビアの不要な部分です。バックドリルは、どのような基板タイプにも適用できます。私たちは、穴あけが基板製造における時間とコストのかかるプロセスであることを知っています。そしてそれはまた、技術的に特有の課題を抱えている工程であり、バックドリル加工も同じです。

スタブは信号の反射やインピーダンスの不連続性の原因となります。また、信号品質もスタブの影響を受けます。基板に、高いビットエラーレート(BER)、ジッター、信号減衰、または他のEMI問題がある場合、バックドリルは理想的な解決策になり得ます。スタブが長いと信号の歪みが深刻になります。

高速信号アプリケーションの信号品質を管理するために、ブラインドビアや埋込みビアではなく、バックドリルを使用する理由はなんなのでしょうか? それは、ブラインドビアや埋込みビアの技術に比べてバックドリルのコストが安いからです。また、バックドリルを使用することで、基板製造の難易度を大幅に下げることができます。

通常、バックドリルは基板の製造工程の最終段階です。バックドリルの工程は次の通りです:

材料切断→内層工程→エッチング→ AOI(光学検査) →粗化→積層→穴明け→ スルーホールめっき→外層工程→検査→パターン銅メッキ→バックドリル。

穴明け機はコンピュータで制御します。オペレーターが選択した正しいプログラムが、穴のX-Y座標とどのドリルを使用するかを穴明け機に指示します。そして、バックドリルに使用するドリルは、スルーホール穴から導電性コーティングやスタブを除去するために、ビアよりも少し大きめのものを使用します。通常穴明けには、レーザ穴明けおよびドリル穴明けの2種類の技術があります; レーザ穴明けはより精密であり、ドリル穴明けの方が操作が容易です。バックドリルは通常、ドリル穴明け技術を使用します。

バックドリルにはより注意を払うべき製造上のポイントがあります。第一に、私達は新品のドリルを使い、切削の負荷を減らします。第二に基板メーカーは、バックドリルの精度に影響を与える可能性のあるすべての要因をチェックして、バックドリルの能力を向上させる必要があります。第三に、適切なバックドリルの方法と高精度な装置を使用して、バックドリルの深さ精度を最適に制御しなければなりません。

バックドリル穴の最小直径は0.3mmです。板厚は 2.5mm以上です。そして、バックドリルの深さの公差は±0.05mmです。

ちょっとしたミスでも大きな損失になるため、穴明けは最も重要で難しい工程です。発注する前に基板メーカーの能力を考慮する必要があります。PCBGOGO は基板試作実装を専門にし、競争力のある価格でバックドリルの基板をご提供致します。高い信頼性と短いリードタイムは私たちの優位点です。基板試作または基板実装についてご意見をお持ちであれば、是非私達のオンライン サービスに連絡頂くか、または電子メール(service@pcbgogo.jp)をお送りください。