5Gの建設はプリント基板産業の成長を促進します。プリント基板は「電子製品の母」として、通信、携帯電話、コンピューター、自動車など、ほとんどの電子製品に適用されています。端末と基地局の総需要が増加し、電子アプリケーションの成長につながり、プリント基板の需要も増加します。

現在大手メーカーは、5G、IoT、AIの発展に対応するため、高度なマイクロLEDプリント基板や高周波の高性能プリント基板の製造技術を開発しています。部品だけでなく、関連製品のパッケージや基板自体を加速させています。

画像提供:サムスン

産業全体の発展傾向を通して、世界のプリント基板産業は高密度?高精度?高能力化が進んでいます。コスト削減やプリント基板の性能の向上、環境負荷低減により、プリント基板製造は下流の電子端末機器に適応し、HDI(高密度相互接続)、FPC(フレキシブルプリント回路基板)、Rigid-flexプリント基板、IC基板は、今後の開発の焦点となるでしょう。

HF(高周波)プリント基板は、FR-4ガラス繊維板をエポキシガラスクロスで一体にしたものです。これは、高性能プリント基板の一分野です。全体のHFプリント基板の色は比較的明るく、その密度は標準的なプリント基板よりも大きいです。一般的にHFプリント基板は、1G上の頻度の回路で使用されます。その特性は誘電率であり、低誘電損失で安定していること、耐熱性、耐食性を犠牲にすることなく吸水性、耐湿性に優れていることが求められています。

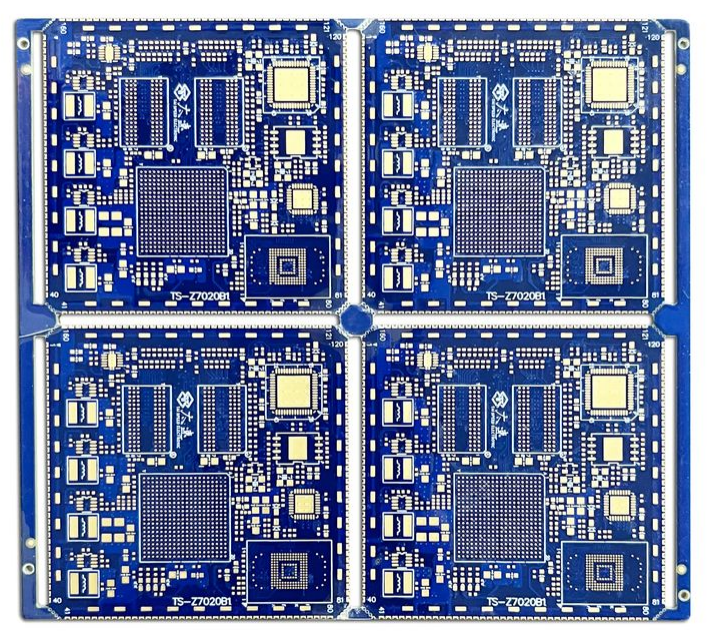

画像提供:PCBgogo HDIプリント基板

高性能プリント基板は、高電力密度インバータ(高比重インバータ)、マイクロブラインドビア技術を用いた比較的高い配線の密度を持つプリント配線板です。小容量のユーザー向けに設計されたコンパクトな製品となります。モジュール並列設計を採用し、1モジュールの容量は1000VA(1U)、自然冷却が可能で19インチラックに直接収納することができ、最大6モジュールの並列接続が可能です。本製品は、フルデジタル信号処理(DSP)技術と多重A特許技術を採用し、フルレンジ適合負荷容量と強力な短時間過負荷容量があります。

高性能プリント基板の原型となる名称

高性能プリント基板の一種であるHDIプリント基板は、業界ではこれまで多くの別称で呼ばれてきました。例えば、欧米では製造工程で順次ビルドアップすることからSBU(シーケンスの構築プロセス)と呼ばれ、日本メーカーが採用している製造工程では、細孔構造が小さいことからMVP(マイクロビア製造)と呼ばれてきました。そのほか、従来はBUM(ビルドアップ多層基板)とも呼ばれていました。

米国のIPC (米国電子回路協会)は、誤解を防ぐためにこの種の製品技術を、HDI(高密度相互接続)技術と呼んでもよいのではないかという提案をしています。

高性能プリント基板試作 - ブラインドビア&埋込みビアプリント基板、10層HDIプリント基板

現在のポータブル製品のトレンドに伴い、プリント基板の設計は小型化、高密度化が進んでおり、ハイテクプリント基板製造プロセスへの要求が高まってきています。ブラインドビアと埋込みビアは、BGAパッケージ、≤0.65ミリメートルピッチで使用されています。主にポータブル製品で使用されます。

1. ブラインドビアと埋込みビアの違いは何ですか?

ほとんどが直径0.05mm、0.15mmの小径のホールです。埋め込まれたブラインドホールの穴あけ方法には、レーザードリル、プラズマエッチング、フォトフォーミングなどがあります。

(ブラインドビア/レーザービア):ブラインドビアとは、プリント基板の内層トレースとプリント基板の表層トレースを接続するタイプのビアで、基板全体を貫通しないビアのことです。

(埋込みビア): 埋込みビアは、内層間のトレースのみを接続するタイプのビアで、プリント基板の表面からは見ることができません。

図は8層基板の断面構造の模式図です:

A: スルーホール(L1-L8)

B:埋込みビア(L2-L7)

C: ブラインドホール (L7-L8)

D: ブラインドホール(L1-L3)

注:この例では8層基板を用いています

下図は、PADSルーター(BlazeRouter)のNavigatorウィンドウで見たブラインド、埋込みビアの断面構造です:

レイヤ2-レイヤ7-レイヤ1-レイヤ2のブラインドビアの埋込み状況

プリント基板は、携帯電話やGPSなどのハイエンド製品のアプリケーションに多く使用されています。従来の多層配線板は内層と外層、穴あけ加工などで構成されています。各層の内部部品間の接続機能を実現するために、集積化プロセスが利用されています。

2. 高性能プリント基板プロトタイプの注意事項とメンテナンス

2.1 注意事項

プリント基板をコピーする難易度は比較的高いです。一般的に携帯電話のプリント基板をコピーする場合、ブラインドホールや埋設ホールが発生するので、次の事項に注意してください:

1. プリント基板をコピーする前に、注意しながら事前に準備をしましょう。

2. 2. 機器は先進的でなければなりません。

3. 3.コピーする過程では、常に元のプリント基板と比較するようにしてください。

4. 4.点検に注意を払い、ダブルチェックを忘れないようにしましょう。

2.2 メンテナンス

ブラインドビアのプリント基板の良好な動作状態を確保し、この種のプリント基板の故障率を低減するためには、製造工程では次のような工夫をしています。年1回のメンテナンスと、半永久的なメンテナンスが必要です。メンテナンスの方法は以下の通りです。

2.2.1 盲点および埋込みホールの年次メンテナンス

(1) プリント基板内の電解コンデンサーの容量を定期的に確認してください。電解コンデンサーの容量が公称容量の20%以下であることが判明した場合には、交換が必要です。一般に、電解コンデンサーの保存期間は10年程度です。従って、全ての電解コンデンサーは10年程度で交換するのが望ましいでしょう。

(2) 放熱用シリコーングリースが塗布されているハイパワーデバイスは、放熱用シリコーングリースが乾燥しているか固形であるのかを確認してください。プリント基板内のハイパワーデバイスは、放熱不良で焼損しています。

(3) プリント基板の埃を時間内に掃除してください。

2.2.2 ブラインドホール、埋込みホールの準メンテナンス

(1) プリント基板に付着した埃は、毎週専用の洗浄液を使って清掃してください。清掃後は乾燥させてください。

(2) プリント基板内の電子部品が高温の痕跡を残していないか、電解コンデンサーが膨らんだり漏れたりしていないかを観察してください。もしそのような兆候があった場合には、交換してください。

電子製品は高密度且つ高精密に移行しており、高性能プリント基板と同様に、ブラインドビア&埋込みビアのプリント基板にも同じ要件が提唱されています。PCBgogoは短い納期のプリント基板プロトタイプと、部品実装サービスをご提供してきた経験豊富な高性能プリント基板製造会社です。何百人ものエンジニアの需要を、長年に渡って満足させてきた信頼のできるプリント基板会社です。