電子機器の心臓部とも言えるのはPCB(プリント基板)です。しかし、生基板だけでは機能しません。電子部品を適切に配置し、はんだ付けを施すことで初めて実用的なデバイスへと進化します。本記事では、PCBアセンブリのプロセスを詳しく解説し、その重要性や各ステップのポイントを紹介します。

PCBアセンブリプロセスの主要ステップ

1. はんだペーストの塗布

アセンブリは、基板上の部品が取り付けられる部分にはんだペーストを塗布することから始まります。このペーストは、粉末状のはんだとフラックスの混合物で、ステンシルを使用してPCB設計に合わせて正確に塗布されます。

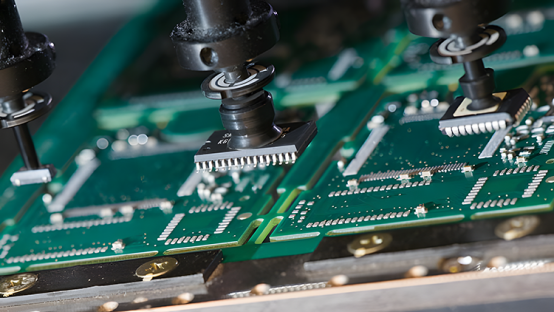

2. 部品の配置

はんだペーストの塗布後、部品は自動ピックアンドプレースマシンまたは手動で基板上に配置されます。高速度の生産では、小型で精巧な部品に対しても精度を確保するため、自動機械が好まれます。

3. はんだ付け技術

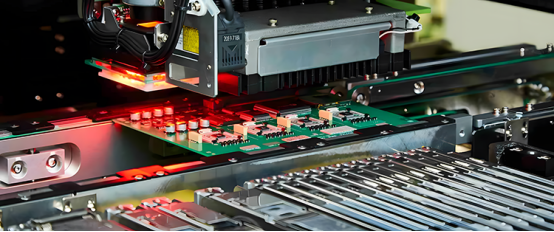

部品は、アセンブリの種類に応じたはんだ付け方法で固定されます:

- リフローはんだ付け: 表面実装技術(SMT)で一般的に使用されます。部品が配置された基板はリフローオーブンを通過し、はんだペーストが溶融して信頼性の高い接合部を形成します。

- ウェーブはんだ付け: スルーホール技術(THT)で使用されます。基板は溶融したはんだの波にさらされ、予め穴に挿入された部品が接合されます。

- 選択的はんだ付け: 混合技術基板で、特定のエリアのみをはんだ付けする場合に適しています。

4. 検査と品質管理

はんだ付け 後、基板は欠陥(部品の位置ズレ、はんだブリッジ、ボイドなど)を特定するために検査されます。

主な検査方法は以下の通りです:

- 自動光学検査(AOI): カメラとアルゴリズムを使用して問題を検出します。

- X線検査: 多層基板や隠れたはんだ接合部の検査に適しています。

- 手動検査: 小ロットや複雑な基板で、人間の専門知識が必要な場合に使用されます。

5. 機能テスト

検査後、基板はすべての部品が意図した通りに機能するかを確認するためにテストされます。

- 回路内テスト(ICT): 個々の部品と接続の完全性を検証します。

- 機能テスト: 実際の使用条件下で基板全体の機能性をテストします。

6. 洗浄と仕上げ

組み立てられたPCBは、フラックス残留物や汚染物質を除去するために化学溶液や超音波洗浄で洗浄されます。耐久性や環境耐性を高めるために、コーティング(例:コンクフォーマルコーティング)が施されることもあります。

7. 梱包と納品

最終ステップでは、輸送中の損傷を防ぐために組み立てられたPCBが慎重に梱包されます。顧客の要件に応じて、基板はエンクロージャに組み込まれるか、単体で出荷されます。

組み立て方法の種類:SMT、THT、混合技術

組み立て方法の選択は、PCBの設計と用途によって異なります。

表面実装技術(SMT)

コンパクトで高密度な設計に適しており、部品を基板表面に直接配置します。消費者向け電子機器で広く使用されています。

スルーホール技術(THT)

部品を事前に開けられた穴に挿入し、反対側ではんだ付けします。機械的強度が高く、産業用や航空宇宙用途に適しています。

混合技術

SMTとTHTを組み合わせ、両方の利点を活かす設計に使用されます。

まとめ

PCBアセンブリは、電子機器の品質と性能を左右する重要なプロセスです。適切な組み立て方法や検査を行うことで、信頼性の高い基板が完成します。

最新技術を活用し、最適なアセンブリ手法を選択することで、高品質な製品を実現しましょう!